| № | Фото | Наименование | Характеристики | Кол-во, шт. | Цена |

|---|---|---|---|---|---|

| 1 |  |

Зернодробилка пневматическая (решетная) ДКР-1,5 |

Производительность: до 1,5 т/час Мощность: 11 кВт

|

1 | 148 000 ₽ |

| 2 |  |

Вертикальный шнековый смеситель ССК-2,3 |

Мощность: 2,45 кВт

Рабочий объем: 1,9 м3 |

1 | 201 000 ₽ |

| 3 |  |

Электронное весовое дозирующее устройство ЭВДУ-КПК | 1 | 79 000 ₽ | |

| 4 |  |

Транспортер шнековый ТШ-150/1-6 |

Производительность: до 10 т/ч Мощность: 2,2 кВт

|

1 | 125 000 ₽ |

| 5 |  |

Бункер для зерна БГП-3,5 |

Объем бункера: 3,5 м3 |

1 | 99 000 ₽ |

| 6 |  |

Транспортер шнековый ТШ-150/3-8 |

Производительность: до 12 т/ч Мощность: 2,2 кВт

|

1 | 134 000 ₽ |

| 7 |  |

Бункер для зерна БД-1 (ДГ) |

Объем бункера: 1 м3 |

1 | 113 000 ₽ |

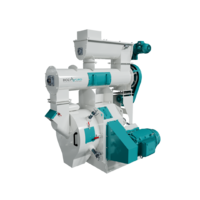

| 8 |  |

Пресс-гранулятор для комбикорма ДГ-1В |

Производительность: до 1 т/ч Мощность: 25,3 кВт

|

1 | 730 800 ₽ |

| 9 | _200fx0_6d6.png) |

Конвейер ленточный КЛ-С200(ОЦ)-2 |

Производительность: 2 т/ч Мощность: 0,37 кВт

|

1 | 93 000 ₽ |

| 10 | _200fx0_6d6.png) |

Конвейер ленточный КЛ-С200(ОЦ)-6 |

Производительность: 3 т/ч Мощность: 0,75 кВт

|

1 | 179 000 ₽ |

| 11 |  |

Блок охлаждения гранул БО-1,5 |

Производительность: до 2 т/ч Мощность: 7,54 кВт

|

1 | 563 000 ₽ |

| 12 | _200fx0_6d6.png) |

Конвейер ленточный КЛ-С200(ОЦ)-8 |

Производительность: 3 т/ч Мощность: 0,75 кВт

|

1 | 214 000 ₽ |

| 13 |  |

Бункер для зерна БГП-2,5 Фасовка |

Объем бункера: 2,5 м3 |

1 | 99 000 ₽ |

| 14 |  |

Дозатор ДК-3 (ВД 50С) |

Производительность: до 6 (10 уп/мин) т/ч Мощность: 0,37 кВт

|

1 | 308 000 ₽ |

| 15 |  |

Компрессор Fubag FС 230/50 CM2 |

Мощность: 1,50 кВт

|

1 | 51 000 ₽ |

| 16 |  |

Парогенератор ЭПГ-50-5У(ПИД) (Нж) |

Производительность: до 50 кг/час Мощность: 37 кВт

|

1 | 272 000 ₽ |

| 17 |  |

Пульт управления ПУ-КПК-1 | 1 | 85 000 ₽ | |

| 19 |  |

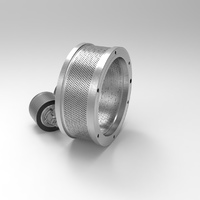

Матрица SZLJ25(B) Ø8 №228В (1:8) | 1 | 74 200 ₽ | |

| 20 |  |

Переходник ТШ-150 - БП-1Д | 2 | 2 200 ₽ | |

| 21 |  |

Переходник БП-1Д - ДГ-1В | 1 | 8 000 ₽ | |

| 22 |  |

Загрузной лоток КЛ-С300(Р) | 1 | 5 900 ₽ | |

| 23 |  |

Ротационные датчики уровня INNOLevel IL-LAA-N | 6 | 17 400 ₽ | |

| 24 |  |

Лоток БО-2 - КЛ-С200 (3) | 1 | 6 200 ₽ |

Получите консультацию для подбора оптимального оборудования под ваши нужды по телефону:

либо пишите на e-mail: office@dozaagro.ru

Особенность: Получение россыпи, гранула ⌀ 2-12 мм

Производительность: 260-1 000 кг/час (2 700 т/год)

Мощность: 89,43 кВт

Сырьевая база: Зерна бобовых и злаковых, масличных, лузга зерна бобовых и злаковых культур влажностью не более 14%, другое сырье растительного происхождения, добавки (в зависимости от рецептуры заказчика)

Готовый продукт: Россыпь/гранула

Габаритные размеры линии (Д*Ш*В), мм: 28070*5775*4700

Обслуживающий персонал: от 2 человек

Срок изготовления: 50 дней

Срок поставки: 90 дней

ЛПКГ - линия гранулирования предназначена для гранулирования рассыпного комбикорма из зерновых культур (овёс,пшеница, ячмень,кукуруза и др.), а также измельчённого жмыха или шрота влажностью до 14%, с добавкой премиксов или отрубей.

Сырье поглощается роторной дробилкой (ДКР) через устройство ручной загрузки (эжектор), где измельчается вращающимися молоткамии с силой отбрасывается на стенки сита до тех пор, пока гранулометрический состав частиц не окажется меньше диаметра отверстий сита, и их не выбросит, поддействием воздушного потока вентилятора, в корпус дробилки.

После чего измельченное сырье с воздушным потоком, создаваемым вентилятором дробилки, нагнетается в смеситель (ССК). Смеситель (ССК) устанавливается на электронное весовое дозирующее устройство (ЭВДУ-КПК), дозировка компонентов производится по предварительно занесенному в память устройства рецепту. В устройстве ЭВДУ имеется возможность накопительного учета расхода всех компонентов, взвешивание которых производилось за учетный период. Дозировка компонентов производится путем настраиваемой звуковой индикации.

Одновременно с началом подачи компонентов включают электродвигатель смесителя, приводящий в работу вертикальный шнек, в кожухе которого компоненты поднимаются вверх. Достигнув верха, компоненты падают. Так происходит смешивание. Доля премиксов, предварительно взвешенная, подается через шнек ввода добавок.

Ввод добавок осуществлять после того, как в смеситель загрузили не менее 200 кг помола. Загрузка добавок шнеком полная и безостаточная. Время смешивания – 15-20 минут после загрузки последнего компонента. Пыль, образующаяся при смешивании и нагнетании помола, улавливается аспирационными фильтрами.

Рассыпной комбикорм подаётся в шнековый транспортёр (ТШ), перемещающий сырьё в силос (БД) над гранулятором. Силос служит для оперативного накопления измельченного сырья перед гранулированием. Объём заполнения силоса осуществляется с помощью ротационных датчиков верхнего и нижнего уровня.

Для гранулирования сухих кормов перед попаданием продукта в пресс-узел гранулятора его необходимо увлажнить, используя парогенератор (ПАР). Гранулирование продукта с применением пара увеличивает производительность пресса. Срок службы матриц также увеличивается на 15-20%. Дозирование пара производится при помощи парового вентиля. Количество пара определяется только по качеству гранул.

Пресс-гранулятор (ДГ) – основной узел линии, предназначен для получения гранулированных комбикормов. Гранулятор состоит из редуктора с прессующим узлом, установленного на раме, основного электродвигателя, смесителя (кроме ДГ-0,8mini в линии ЛПКГ-0,5) и дозатора (ДШ) (только для линии ЛПКГ-0,5). Сырье попадает в дозатор пресс-гранулятора, который производит необходимое дозирование путем изменения интенсивности вращения шнека дозатора. Затем сырье равномерно подается в смеситель, где оно увлажняется водой или паром до влажности, необходимой для гранулирования, и интенсивно перемешивается мешалкой (влага способствует образованию гранул). Из смесителя увлажненный продукт выводится в пресс-узел. В камере прессования продукт затягивается между вращающимися матрицей и прессующими вальцами и продавливается в радиальные отверстия матрицы, где под действием большого давления происходит формирование гранул. Выдавленные из отверстий гранулы наталкиваются на неподвижный нож и обламываются. Сформованные гранулы падают вниз и через патрубок крышки пресс-узла выводятся из пресса.

Выгрузка гранулы происходит на поворотный скребковый конвейер (КЛ), оснащенный колесами и шарнирной опорой для освобождения выгрузки гранулятора в целях обслуживания. Поворотный конвейер осуществляет отвод гранулы от пресс-гранулятора на стационарный скребковый конвейер (КЛ). С его помощью гранулы отводятся от пресс-гранулятора в блок охлаждения (БО) для ЛГ-0,5 колонна охлаждения (КО).

Колонная охлаждения (КО) (для ЛГ-0,5), Блок охлаждения (БО) предназначен для охлаждения гранул, поступающих из пресс-гранулятора, с последующим просевом гранул для отделения их от пыли, мелкой фракции, несгранулированной части, которая перемещается за периферию блока охлаждения (подлежит вторичной переработке). Воздух охлаждает гранулы, снижает их влажность, забирает часть несгранулированного продукта. Охлаждаясь в камере, гранулы быстро твердеют и приобретают товарный вид. Из камеры охлаждения через планочный разгрузитель (входит в состав блока охлаждения) гранулы поступают на стол рассева (входит в состав колонны/блока охлаждения), где происходит отделение их от крошки. Кондиционные гранулы через скат стола рассева направляются на фасовку.

Выгрузка готовой гранулы со стола рассева осуществляется на скребковыйконвейер (КЛ),с помощью которого гранула перемещается в силос (БГП-фасовка). Объём заполнения силоса осуществляется с помощью ротационных датчиков верхнего и нижнего уровня. На выгрузном патрубке силоса устанавливается весовой дозатор дискретного типа (ДК), с помощью которого гранулированный комбикорм фасуется в мешки.

Контроль и управление вышеперечисленным оборудованием осуществляется с пульта управления ПУ-ЛГ.